Convoglio ambientato: “In una soleggiata giornata di fine inverno il ritmico martellare sui giunti di un locale rompe la quiete bucolica dell’ambiente”

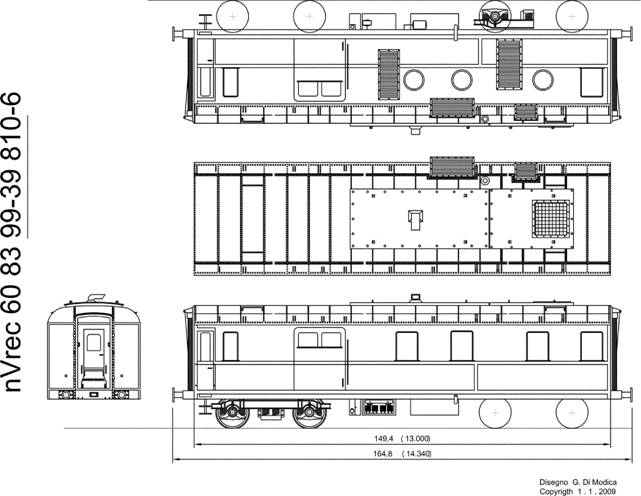

CARRO GENERATORE Tipo 1980 R (nVrec ).

Giorgio Di Modica

Tempo fa un mio caro amico si lamentò con me perché i passeggeri dei suoi treni viaggiavano al gelo: mosso a compassione per i poveri utenti gli promisi lo studio di un carro riscaldatore.

A distanza di più di due anni, per raccogliere foto dei particolari e relative misure, il progetto è andato in porto sul tipo più recente costruito in 13 unità, in buona parte ora accantonate nell’area del Deposito Locomotive di Alessandria dove ho preso le misure nel corso di una visita organizzata dal Gruppo Italo Briano. Poiché molti lettori con linee diesel saranno nelle stesse condizioni propongo il modello che tutto sommato è fattibile da una vasta fascia di manualità: facilità medio-bassa per la cassa con carrelli commerciali, più alta per chi si vuol fare anche i carrelli e con buona dose di pazienza per chi decide di riprodurre tutte le infinite chiodature del tetto.

Il risultato finale però ripaga sempre il lavoro eseguito!

Furgone generatore A.T. 3000 V ad Alessandria il 21.06.2008.

Come materiale si può impiegare sia il polistirene da 0,3, 0,5, 1 o 2 mm di spessore o lamierino di ferro stagnato (la solita latta delle scatole di conserve) o il più pregiato ottone: uno spessore di 0,3 mm permette di piegare i pezzi pur mantenendo una certa robustezza ed effettuare chiodature a mano o con macchinette tipo Sensipress.

Vista lato oblò e generatore

Il telaio: se volete usare una lastrina di polistirene da 1 mm di spessore, incollate lungo i bordi quattro listelli di rinforzo larghi 2 mm. Se optate per il lamierino piegate semplicemente le alette laterali di rinforzo (vedi disegno) senza bisogno di saldature. Per ottenere una bella piega mettete il pezzo tra due piattine di 3-5 mm di spessore e inserite il tutto tra le ganasce di una morsa; poi appoggiate una terza piastra spessa sull’aletta da piegare ed effettuate la piega esercitando la forza su quest’ultima servopiastra. Chi desidera il timone di allontanamento, oltre ai fori per i respingenti, i perni di rotazione dei carrelli, le casse batterie, il serbatoio del gasolio e il gancio FS deve aprire anche le asole ad ali di gabbiano.

Vista lato corridoio

Le pareti della cassa: incollate una fotocopia del disegno sulla vostra lastrina (in questo caso il polistirene da 1 mm di spessore è il più semplice da lavorare), ritagliate i contorni, aprite i vani finestrini e porte e forate i punti dove andranno inseriti i mancorrenti; nel disegno sono comprese anche le paratie interne che racchiudono le apparecchiature per il riscaldamento perché utili per sagomare il tetto e perché visibili se si opta per i portelloni apribili. I contorni delle due grosse grate si ottengono incollando tre listellini di polistirene da 0,5x0,3 mm di spessore: la grata può essere ottenuta incidendola con un cutter o per fresatura o per incollaggio di uno spezzone della parte dentellata delle fascette serrafili di adatta larghezza; dovendo fare diversi esemplari del carro conviene invece far ricorso alla fotoincisione. Per i portelloni scorrevoli incollare due listelli a L da mm 1x1 sul telaio (lunghezza 20 mm) e sulla parete in alto (lungh. 40 mm) come guide delle porte (le maniglie delle porte, in filo di bronzo fosforoso da 0,3 mm di Ø, impediranno che queste, a fine corsa, escano dal vano di apertura).

Vista spigolo oblò/grate

Le 4 pareti, previa smussatura a 45° degli spigoli, verranno incollate a 90° tra loro (saldate se si è usato il metallo). I coprigiunto si ottengono incollando listelli di polistirene da 0,2-0,3 mm di spessore. I soffietti, se non si trovano di recupero, si ottengono con elastico a coste per indumenti (da 5 o 10 mm di larghezza a seconda che si vogliano chiusi o aperti) incollato su un ritaglio di latta piegato ad U; in testa si incolla la cornice in lamierino sostenuta dai relativi supporti, sempre in lamiera, tramite tiranti in filo da 0,3 mm di f. In alternativa si può usare un sottilissimo foglietto di rame o alluminio da vaschette per alimenti (sp. 0,1-0,05 mm o meno) ponendolo sopra un legno, incidendone le coste con la parte non tagliente della lama di un cutter e poi piegandole a soffietto.

Il tetto: incollato il disegno su una lastrina di latta o di polistirene da 0,3 mm di spessore, flettendolo leggermente lo si appoggia sulla cassa e si posizionano le pareti interne della stessa in modo che aderiscano ai due lati dell’apertura del futuro sopralzo. Una volta incollate le pareti, si procede a incollare il tetto (se avete scelto il polistirene -a collante asciutto- incollate un secondo foglio da 0,3 mm sopra il primo: in questo modo, quando anche la seconda colla avrà fatto presa, il tetto conserverà la sua forma arcuata senza tensioni). Le strisce chiodate si riproducono con strisce di latta o alluminio di lattine di bibite o polistirene sp. 0,3 mm (meglio se più sottile) bulinate da sotto con uno spillo con punta arrotondata: se non amate le saldature, colla cianoacrilica o per polistirene vanno benissimo (l’importante è attenersi sempre alle prescrizioni d’uso e cautela del produttore!). Dovendo tenere il tubetto a lungo aperto è consigliabile la scelta di una composizione adatta: io uso normalmente la colla cianoacrilica Turbo Kleber a bassa viscosità da 5 gr. sia perché è molto liquida e penetra bene sotto le bulinature sia perché il contenitore ha un becco abbastanza largo da non rimanere occluso anche se rimane aperto per 5-6 incollaggi in sequenza.

Vista spigolo portellone/oblò

I due sopralzi del tetto si chiudono lateralmente con due strisce di latta/polistirene tra le sporgenze delle pareti interne e con quattro strisce per l’adiacente sopralzo minore. Il camino conviene farlo ritagliando con un paio di vecchie forbici il lamierino e piegandolo ad hoc; la grata si ottiene con tulle da bomboniere incollato all’interno del vano. Le solite striscette bulinate simulano le varie chiodature (se dovete fare diversi carri anche qui vale il discorso della fotoincisione, per la grata o magari per l’intero tetto).

Particolare testata portellone

Gli sgocciolatoi del tetto sono semplici listelli di polistirene/latta da 0,3x0,5 mm incollati/saldati di costa. I quattro maniglioni sono in filo di bronzo da 0,3 mm di Ø e così pure gli 8 anelli per il sollevamento dei sopralzi (se non si opta per farli in il lamierino forato).

Non ho riprodotto il gruppo elettrogeno a 3000 V ma chi ha usato il lamierino può sempre istallare un generatore di fumo Seuthe o casalingo (se avete usato il polistirene occorre evitare un contatto diretto con le parti calde del dispositivo).

Particolare carrelli e porte

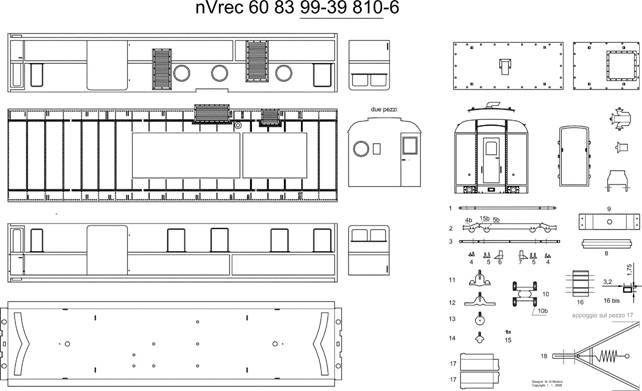

I carrelli : i carrelli tipo 24, nel caso fd.1/m, si trovano in molte produzioni commerciali e nei mercatini le vecchie carrozze LIMA a piano ribassato abbondano: se scegliete questa soluzione avete già finito il vostro lavoro. Se volete cimentarvi nella costruzione integrale, sconsigliabile ai meno esperti e a coloro che contano di impiegare il furgone generatore sul plastico (per debolezza del polistirene e facilità di corto circuiti del metallo), armatevi di pazienza, incollate il disegno dei particolari su di un lamierino, ritagliateli e disponeteli con ordine davanti a voi. Poi iniziate a unire i pezzi tenendo presente che le righe rosse del disegno sono linee di piega. Cominciate a saldare a 90° il pezzo 1 col 2 seguendone il contorno e incastrando i dentini nei fori relativi (fori e dentini sono facoltativi); poi, dopo aver piegato le parti a semicerchio (battuta superiore delle molle), aggiungete il pezzo 3 sotto a 1+2. A questo punto avrete ottenuto la fiancata ad I. Inserite le parti corte delle L (pezzi 4 e 5) nei rispettivi fori (4b e 5b) della fiancata, saldandole dal retro a rinforzo della battuta superiore delle molle. Riposatevi perché i pezzi 4 e 5 producono un leggero nervosismo a livello di…… tornado.

Carrello smontato con in evidenza la sospensione primaria e secondaria.

Inserite il gancio 15 nel foro 15b e saldatelo dal retro. Prendete il pezzo 11 e saldateci sopra il 12 (dopo averne arcuato a semicerchio le due alette laterali che fungono da portamolle), poi il 13 e infine il 14 (per ottenere un allineamento delle asole inseritele prima nell’incavo del gancio 15 che le terrà in posizione al momento della saldatura oppure servitevi di un filo da 0,3 mm di f passato nel foro centrale dei pezzi e la cui sporgenza all’esterno simulerà il condotto dell’olio che prosegue verso la cassa). Con filo di rame da 0,3 fate due finte molle -avvolgendone 5-6 spire su un tondo da 1,5-1,9 mm di Ø- e saldatele fra i supporti superiori a semicerchio del pezzo 2 e i corrispondenti inferiori del pezzo 11. I due pezzi 8 si incastrano fra le sporgenze di 1 e 3 sulle testate delle fiancate, unendole due a due. Piegare il pezzo 10 prima secondo le linee rosse e poi facendone aderire le due estremità (10b) lungo il fondo del portamolle. Piegare lungo le linee rosse i pezzi 6 e 7 le cui estremità rettangolari andranno inserite tra le due estremità 10b del supporto dei molloni centrali, mentre quella triangolare andrà poi saldata all’interno della fiancata. Saldare prima 6 e 7 al 10, poi fare due molle da 6-:-7 spire in filo di rame da 0,3 mm circa avvolto su una punta da trapano o un chiodo da 2 mm di Ø e inserirle nel portamolle, saldandole dal retro; saldare poi il tutto sul retro della fiancata ai lati dell’estremità della ralla 9 (chi desidera un molleggio come nella realtà dovrà usare molle vere e non saldare la ralla alle fiancate ma usarla per appoggiarsi sulle molle le cui estremità verranno bloccate nei 4 fori indicati nel disegno).

Ripetere l’operazione per la seconda fiancata che verrà unita alla prima tramite i pezzi 8 e la ralla 9 (dosando l’inclinazione delle pieghe di quest’ultima -da un minimo per pieghe a 90° ad un massimo con l’inclinazione di 45° - si possono compensare eventuali leggere differenze di lunghezza degli assi a punte coniche (Ø 11 mm circa) presenti in commercio, punte che vanno a inserirsi nella serie di fori centrali di diametro decrescente presenti sui pezzi 11, 12, 13 e 14 – semprechè li abbiate ben allineati come detto più sopra!). Altro lungo riposo e poi passate al secondo carrello.

Usando polistirene da 0,5 mm per le fiancate e da 0,3 per il resto (invece del lamierino) si procede per incollaggi successivi invece che per saldature sovrapposte.

Particolare apparecchiature sottocassa e grate: si nota il bocchettone del carburante sul relativo serbatoio, due volantini, i serbatoi dell’impianto frenante e la presa a 24V.

Particolare dei serbatoi e dei cassoni sezionatori e batterie

Particolare tetto lato portellone

Particolare tetto lato portellone

Varie: le custodie dei respingenti sono tubetti di ottone Ø 3mm con stelo da 2 mm, piatto in lamiera da 0,3 mm e molle in filo di bronzo fosforoso da 0,3 mm; stesso filo per i supporti dei predellini con pedana in lamiera da 0,3 mm; la pedana dell’intercomunicante è sempre in lamiera da 0,3 mm mentre i corrimano sono in filo da 0,3 mm come le condotte delle testate; il connettore Rec è sempre in filo da 0.3 ingrossato in testa con una guaina di filo elettrico di 1,5 mm di Ø esterno; le maniglie sono in filo da 0,2 mm; la cassa batterie è un blocco di polistirene da 13x6x18 mm mentre il contenitore del sezionatore è 5x6x15 mm; il serbatoio del carburante è ricavato da una carta di credito (scaduta!) piegata a scatola e incollata con colla cianoacrilica, con le misure finali di mm 17x7x25; dalla stessa sporgono due fili di ottone da 0,8 mm di Ø che simulano i bocchettoni di carico (un anello in filo di rame Ø 0,2 ne imita il tappo); i serbatoi cilindrici dell’impianto frenante sono spezzoni di tubo da 3 mm di Ø chiusi alle estremità con una goccia di stagno e con 2 fili sporgenti che simulano le tubature di entrata e uscita (per gli elettronici può andar bene anche l’uso di resistenze da ½ watt). Una testata l’ho dotata di gancio FS e l’altra di porta gancio NEM su timone di allontanamento (nel disegno tuttavia le ali di gabbiano sono riprodotte su entrambe le testate). Chi costruisce i carrelli in metallo dovrà usare assi con almeno un cerchione isolato dall’assile (da porre tutti con l’isolamento dallo stesso lato al fine di evitare corti circuiti tra le rotaie). La presa di corrente, per chi usa il fumogeno, avverrà con una lamella strisciante all’interno delle ruote isolate (e posta su una basetta isolata incollata alla ralla) mentre il secondo polo andrà collegato alla cassa del carro. Per i vetri potete usare plexiglass da 0,8 mm o la più economica celluloide delle scatole di camicie. Il pezzo 16 è il portagancio a norme NEM con relative misure in 16b. Il timone si ottiene da una piattina di ottone 1x1 mm o simile sagomata a V aperta e piegata a Z (pezzo 18), che – messa all’interno del carro- scorre dentro l’asola a ali di gabbiano: il pezzo 16 va piegato a tubo quadro e saldato sulla punta della V ed il richiamo è costituito da una molletta fissata vicino al centro di rotazione del carrello e agganciata dietro al pezzo 16. Gli appoggi della V sono costituiti dalle due piastre 17 piegate lungo le linee rosse e unite al telaio in corrispondenza delle asole rettangolari disegnate. I fori segnati nella zona centrale del telaio servono per il fissaggio del serbatoio, della cassa batterie e annesso sezionatore. Sulle testate, oltre alle due prese REC maschio e femmina, va posizionato il cassone col grosso connettore a 13 poli. Per le scritte si possono usare trasferibili bianchi e decalcomanie commerciali per il logo FS: io conto di farle, col metodo che ho descritto su IT n. 267, non appena avrò terminato altri due modelli in corso onde fare un lavoro unico.

Particolare tetto lato corridoio

Particolare tetto lato corridoio

Particolare del carrello, della presa REC e del bocchettone di rifornimento del carburante presente su entrambi i lati del serbatoio.

Vista

frontale della testata lato porte a battente: si notano il gancio FS, le prese

REC maschio e femmina, gli accoppiatori pneumatici, i particolari del soffietto

e dei relativi tiranti e gli sgocciolatoi del tetto.

Vista

frontale della testata lato porte a battente: si notano il gancio FS, le prese

REC maschio e femmina, gli accoppiatori pneumatici, i particolari del soffietto

e dei relativi tiranti e gli sgocciolatoi del tetto.

Verniciatura: se avete usato il lamierino per il fondo conviene usare un aggrappante, ad esempio il primer Puravest 1412 specifico per metalli. Per il polistirene può essere usato –sempre della linea Puravest del dr. Toffano per non far miscugli a volte chimicamente incompatibili- per l’esterno della cassa il grigio ardesia satinato (FS) (equivalente ad un Humbrol 27 Matt) e per la parete interna visibile un verdino chiarissimo; per il tetto e i volantini dei connettori l’Argento FS o un alluminio; per i volantini e le manigliette del sottocassa un Rosso Segnale satinato. I colori Puravest sono adatti per essere dati sia a pennello, essendo autolivellanti, sia con l’aerografo purchè ben diluiti con l’apposito diluente antischivature Crylavest onde evitare otturazioni dell’ugello. Per il sottocassa mi sono limitato ad un velo di vernice sulle sole fiancate dei carrelli e delle apparecchiature visibili, lasciando il telaio quasi grezzo per una miglior presa di corrente.

Tetto invecchiato

Pezzi del carro riscaldo

Figurini del carro riscaldo